고정 헤더 영역

상세 컨텐츠

본문

Etching

#시작하며

지난 시간에는 반도체 8대 공정 중, Wafer 공정과 Mask, 산화막 형성, Photo 공정에 대해 공부하였다. 이번 포스팅에는, 8대 공정 중 패턴을 완성하는 식각(Etching) 공정에 대해 알아보고 공부할 것이다.

#식각(Etching)

패턴을 만드는 공정으로는 앞서 공부했던 노광(Exposure), 현상(Develope)와 오늘 공부할 식각(Etching)이 있고 그 외에 이온 주입 등이 있다. 이중 식각 공정은, 포토(Photo) 공정 후 감광막(Photo Resist, PR)이 없는 하부 막을 제거해 필요한 패턴만 남기는 단계이다. 즉, MasK(Reticle) 패턴이 PR로 코팅된 웨이퍼에 내려온 후(노광 → 현상), PR 패턴이 다시 PR 하부 형성된 막으로 이동하는 과정이다.

식각공정은, 건식과 습식 식각으로 나뉘게 되는데, 회로 선폭(Critical Dimension, CD)이 미세화됨에 따라 습식에서 건식으로 변화했고, 장비와 공정의 복잡도 또한 높아졌다. 식각 공정은 3D 셀(Cell)의 적층(Stack) 방식의 활성화로 핵심 성능지수에 변동이 생겼으며, 전반적으로 2D/3D 기술이 발전함에 따라 Photo 공정과 더불어 반도체 핵심 공정으로 부상했다. 식각은 2010년 초반 3D 낸드플래시 셀을 24단 이상으로 쌓기 시작하면서 이후 현재까지 128, 256, 512로 적층 하며 난해한 공정 중 하나로도 손꼽히고 있다.

- 습식 식각(Wet Etching) / 건식 식각(Dry Etching)

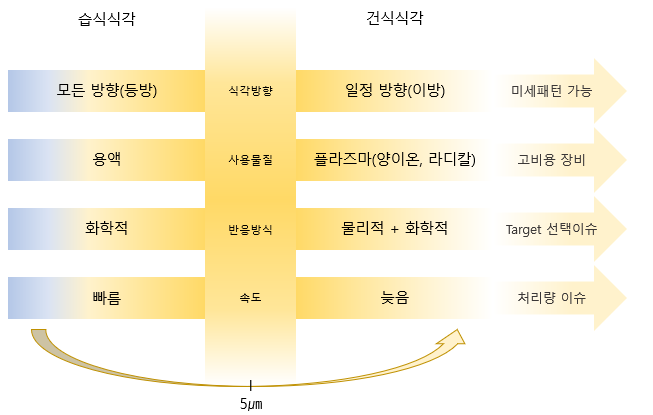

식각 공정은 2D 반도체의 미세화 및 3D 반도체의 적층 기술과 함께 발전해왔다. 1970년대 회로 선폭이 100㎛에서 10㎛으로 급격히 줄어들던 시기에 반도체 공정 기술의 정렬이 마무리되고, 식각기술 또한 습식에서 건식으로 변화했다. 막을 깎아내는 기술은 손쉬운 방식인 화학적 습식이 우선적으로 적용되었고, 1970년대 초, 습식으로 5㎛ 선폭을 구현할 수 없게 되자 플라즈마를 이용한 건식 방법이 새롭게 개발되어 적용되었다. 오늘날 대부분의 식각 공정은 건식으로 이루어지며, 습식은 세정공정 쪽으로 응용 및 발전되었다.

* 플라즈마(Plasma)란? - 고체, 액체, 기체도 아닌 "물질의 제4 상태"

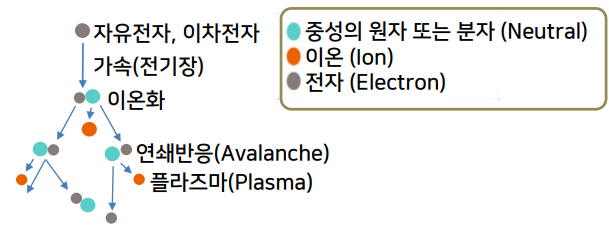

플라즈마는 기체상태에서 고온 또는 고전압의 에너지를 가하면, 이온과 자유전자, 라디칼등 입자들로 나누어지게 되고, 전하 분리도가 높지만 전하수는 같은 전기적으로 중성을 띄는 물질이다. 즉, 전기적 중성을 갖는 일반적인 기체분자가 전기 에너지 혹은 열 에너지를 받아 이온과 전자로 불리된 경우를 말한다. 이는 에너지 상태가 낮은 지구에서는 드물지만, 태양 코로나, 성간물질 등 우주 구성의 99%는 플라즈마 상태이다.

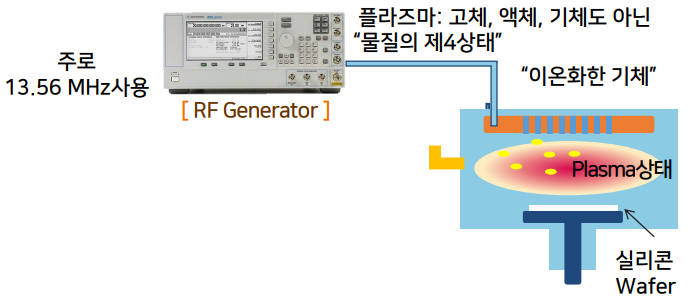

* RF Generator - 고정 주파수 13.56 MHz RF 전원장치

해당 장비는, 반도체 CVD(Chemecal Vapor Deposition) 및 건식 식각(Dry Etch) 공정에서 Chamber내에 Plasma를 생성하기 위한 핵심 장비이다. 주파수는 통신용 공공자원 국제협약에 따라 합의한 주파수 분배 방식으로 사용하는 주파수를 분배하며, 13.56 MHz는 파장 특성상 안정성이 좋아 공정용으로 적합하게 사용된다.

습식 식각은 용액을 재료로 하는 만큼 건식에 비해 속도가 빠르다. 하지만 식각 후 구조물이 반듯한 형태로 나오지 않기 때문에 모든 방향으로 동일하게 깎아내는 등방성의 성질 때문에, 횡방향으로 면적 손실이 터부시 되는 미세화에 있어 CD 조절에 단점이 발생한다. 반면 건식 식각은 한쪽 방향으로만 식각을 진행하는 이방성의 성질을 가지기 때문에 증창막(Layer)을 수직축 아래로만 깎아내어 의도한 나노미터(nm) 단위 프로파일의 초미세구조를 구현할 수 있다. 또한 사용한 액체를 폐기해야 하는 습식과 달리 건식은, 배출 라인 중간의 스크러버(Scrubber)라는 장치로 배기가스를 중화시켜 환경오염을 줄일 수 있다는 장점도 가진다.

한편 웨이퍼 위는 여러층이 복잡하게 얽혀있기 때문에, 식각 시 필요한 층(막질)을 선택하는데 어려움이 발생한다. 해당 경우에는 화학적 반응 용액을 사용하는 습식 식각이 유리하여 건식은 선택적 식각 측면에서 불리하다.

- 식각의 막질과 형태

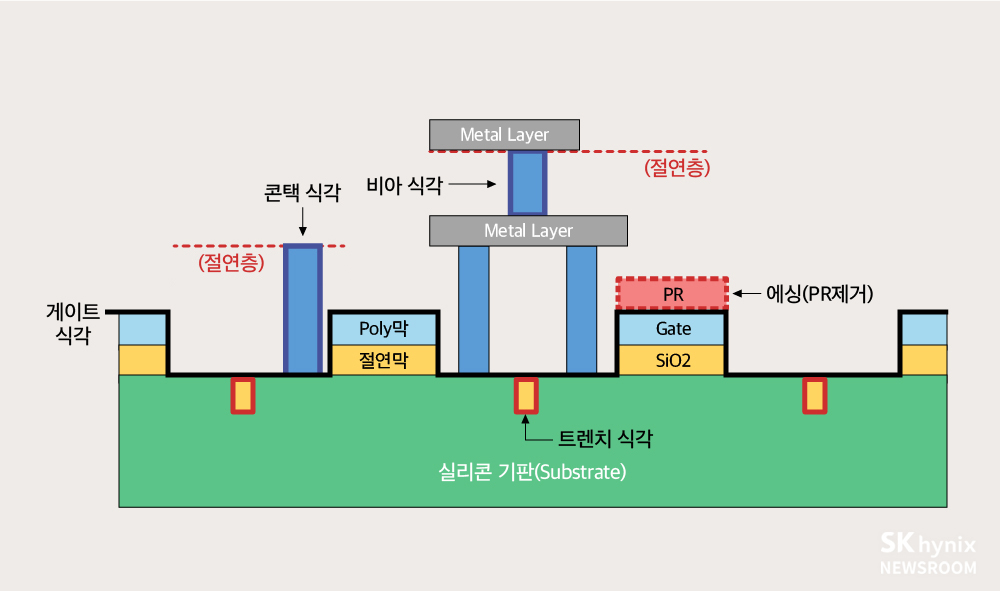

막질의 측면에서, 식각은 크게 전도성막과 절연막으로 구분할 수 있고, 그 외 Poly막이 있다. 식각의 대상인 하부 막질로는 대표적인 절연막인 SiO2(이산화실리콘) 막과 게이트 단자로 사용되는 Poly막이 있다. 게이트 단자 형성 시 건식 식각을 진행할 경우, SiO2, Poly 막을 한꺼번에 식각 하면 Photo와 Ashing 공정 스텝을 줄일 수 있다. 습식의 경우 막질에 따라 알맞은 용액으로 식각을 진행한다.

형태적 측면에서는, 게이트 식각 이외에 아래층과 위층의 통로를 만들기 위한 Contact/Via 식각이 있고, Tr(Transistor)과 Tr 사이를 분리해주는 트렌치(STI용 Trench) 식각이 있다. Contact/Via 식각은 절연막을 아래로 구멍을 뚫고, 전도성 물질을 채워 넣어 Tr단자와 상단의 막을 연결하는데 목적이 있다. 트렌치 식각은 실리콘 기판에 얇은 깊이로 구멍을 뚫고, 강력한 절연성 물질을 넣어 Tr사이에 누설전류가 흐르지 못하게 한다.

막을 형성하고, PR을 도포한 뒤, 노광 > 현상 > 식각 > 에싱 > 세정 > 검사 > 이온주입으로 이루어진 공정은, Tr단자 3개를 만들어내는 반도체 공정이다. 이때 PR을 깎는 현상(Develope)이 잘못되면, 잔존하는 PR이 식각을 방해한다. 식각이 잘못되어 Target의 막을 충분히 깎아내지 않은 Under Etch가 발생하면, 이온주입 시 불순물 입자들이 막혀 계획대로 주입이 불가하다. 또한 플라즈마 이온 가스 양이 많거나 시간 조절에 실패하여 막을 과다하게 깎는 Over Etch가 발생하면, 하부 막질에 물리적 손상이 생기게 되어 주의하여야 한다.

따라서 건식에서는 정확한 EOP(End of Point)를 찾는 것이 중요하며, 웨이퍼 내 부분별 식각률이 달라 Over/Under Etch가 발생하지 않도록 해야 한다.

#마치며

이번 포스팅에는 지난번에 공부했던 8대 공정 중 Etch 공정에 대해 공부하였다. 습식과 건식 식각, 막질 등 전체적인 식각 공정에 대해 정리하였고, 다음 포스팅에서는 좀 더 세밀한 식각 공정에 대해 알아볼 것이다.

'반도체 공정' 카테고리의 다른 글

| 반도체 공정 - 세정(Cleaning) 공정 (1) | 2021.08.06 |

|---|---|

| 반도체 공정 - 박막 공정(CVD) (1) | 2021.08.05 |

| 반도체 공정 - 박막 공정(PVD) (0) | 2021.08.05 |

| 반도체 공정 - 식각(Etching)-2 (0) | 2021.08.04 |

| 반도체 공정의 시작 (0) | 2021.08.03 |